Взлетное поле пенопласта

Фото предоставлено пресс-службой компании «Кнауф» Как отмечают специалисты, судя по показателям 2015 года, строительная отрасль России держалась достойно. Однако, по данным ВШЭ, уже во втором квартале текущего года объемы производства в этом секторе упали ниже минимума кризиса 2009 года и рухнули до уровня конца 2006-го. По сравнению со средним уровнем 2014 года объемы строительства по стране сократились на 15%. Разумеется, все это отразилось и на рынке строительных и теплоизоляционных материалов

Фото предоставлено пресс-службой компании «Кнауф» Как отмечают специалисты, судя по показателям 2015 года, строительная отрасль России держалась достойно. Однако, по данным ВШЭ, уже во втором квартале текущего года объемы производства в этом секторе упали ниже минимума кризиса 2009 года и рухнули до уровня конца 2006-го. По сравнению со средним уровнем 2014 года объемы строительства по стране сократились на 15%. Разумеется, все это отразилось и на рынке строительных и теплоизоляционных материалов

О том, чем в таких суровых экономических условиях работают участниками рынка, корреспонденту OK-Inform рассказала руководитель отдела маркетинговых коммуникаций компании «Кнауф пенопласт» Юлия Манаева.

- Юлия Викторовна, какие производства размещены у компании «Кнауф» в России?

- В России компания представлена тремя независимыми производственными компаниями. Одно из них занимается изготовлением гипса («Кнауф Гипс» расположено в Колпино), второе - это мы - делает пенопласт или пенополистирол («Кнауф Пенопласт» также находится в Колпино), третье - производит тепло- и звукоизоляционные материалы из минеральной или стекольной ваты («Кнауф Инсулейшн» базируется в Красногорске под Москвой).

- Что вы производите в Колпино?

- Мы развиваем два основных направления: изготовление пенополистирола для строительства и для упаковки, а также переработку пенополипропилена. Предприятия образовавшегося в Петербурге и в других регионах России автокластера используют пенопласт и пенополипропилен для внутренней отделки салона автомобиля.

- Какие новые технологии вы применяете на производстве в России?

- Дело в том, что производство пенопласта само по себе - это достаточно простой процесс. Можно сказать, что сама технология производства пенополистирола не претерпела значительных изменений за последние десятилетия. Вход в этот бизнес можно исчислять несколькими сотнями тысяч рублей. Для того чтобы сделать пенопласт, нужно совсем немного: ванна, пар, гараж и несколько килограммов сырья. Из этого всего уже можно что-нибудь сварить. Если у вас есть более-менее подходящее сырье, вам остается только вспенить его правильно и испечь. И это большая проблема нашего рынка - присутствие на рынке множества безвестных «гаражных» продуктов, которые появляются на горизонте на пару лет, отхватывают свою часть пирога и исчезают. Но ведь мастерство проявляется как раз в деталях. И выход на новые рынки, в частности автомобилестроение, означает рост качества, исследования собственного производства.

У нас есть собственная лаборатория качества. С каждым годом мы получаем возможность проверять все больше параметров как собственных продуктов, так и продуктов конкурентов. Мы успешно тестируем теплопроводность, прочность, водопоглощение и воспламеняемость полистирольных изделий. И, конечно, по-настоящему новым направлением для нас является переработка пенополипропилена.

- Как вы боретесь с недобросовестными конкурентами?

- Стараемся находить надежных поставщиков сырья (сырье - это белые легкие шарики, которыми наполняют мягкие игрушки и грушевидные кресла. - Прим. ред.). Мы также содержим лабораторию, которая всегда отследит, если техпроцесс нарушается. Но все осложняется тем, что некоторые производители лукавят еще и с количеством сырья для производства пенополистирола. То есть, не докладывая сырья, они получают очень легкий материал, который по документам продается как материал прочный. Как ни странно, до недавнего времени этому способствовал ГОСТ 1986 года. Он разделил строительный пенопласт на три марки: ПСБС-15, ПСБС-25, ПСБС-35. Этими понятиями закупщики оперируют до сих пор. Эти числа обозначают количество килограммов сырья на изготовление 1 кубометра продукции. Фактически материал различался по весу. Но весь ужас ГОСТа состоял в том, что 25-й маркой можно было называть материал, в котором сырья, к примеру, от 15,1 до 25 кг на кубометр. То есть очень большой зазор. В итоге на рынке нередко можно было наблюдать ситуацию, когда встречались производитель, использующий 32 кг сырья, и тот, кто использовал 25,1 кг сырья на кубометр продукции. У первого будет более прочный продукт, у второго - более дешевый, где-то на треть, а поскольку все это подпадает под одну марку - ПСБС-35 - потребитель, не знающий этих тонкостей, выберет более доступный, но менее качественный продукт.

В 2015 году вышел новый ГОСТ на пенополистирол, который уже соответствует европейским стандартам: вместо 3 марок появилось 11, деления стали очень четкими. Однако строительная практика - сфера консервативная: строительное сообщество долго переходит с одних стандартов на другие. Поэтому в ходу все равно старые понятия о ГОСТе. И наши конкуренты этим пользуются.

- Можно ли сказать, что вы участвуете в политике импортозамещения?

- Несомненно, только началось это несколько раньше официальных заявлений чиновников. Дело в том, что с 2010 года компания «Сибур» запустила в Перми производство полимеров. До этого мы и другие производители покупали сырье у южнокорейских и китайских компаний либо у немецкого холдинга BASF, который является родоначальником индустрии производства сырья для пенополистирола. Нареканий по качеству к такой продукции не было. Но из-за дорогой транспортировки итоговая стоимость продукта становилась просто неподъемной. Поэтому, перейдя на отечественное сырье, мы перестали страдать от таможенных пертурбаций или резких изменений курса валют, как случилось в прошлом году.

Стоит сказать также, что из-за своей легкости пенополистирол - материал очень нетранспортабельный. Его перевозка на расстояния свыше 500-700 км совершенно нерентабельна. Поэтому как утеплитель пенополистирол - это продукт всегда, во-первых, отечественный, во-вторых, сугубо локальный.

- Как на вас отразился кризис?

- Мы видим, что возрастает спрос на более легкие, следовательно - более дешевые марки. Для понимания: самая легкая марка выдерживает около 6-7 т на кв. м, самая тяжелая - 22 т на кв. м. Фактически последнее - это материал, которым можно укладывать взлетные полосы. Однако «стройка» просит самые дешевые материалы. Кроме того, очевидно, что конкуренция уходит от больших производителей, которые имеют определенные стандарты в области финансовой и юридической чистоты своих партнеров, к маленьким, гаражным предприятиям, которые руководствуются только одним: продать, чтобы выжить. Мы видим сокращение объемов и прогнозируем, что в целом по России рынок теплоизоляционных материалов упадет на 16%. То есть по сравнению с 2014 годом падение составить около 25-30%. Некоторые предприятия закрываются.

Однако в кризис мы еще активнее ищем новые рынки для применения пенополистирола. Например, стараемся кроме внешнего утепления предложить продукты для внутренней отделки и коммуникаций. Так, в этом году на нашем заводе в Петербурге началось производство теплоизоляционных формованных матов на основе пенополистирола для применения в системах теплых полов водяного типа.

- Недавно Минстрой России одобрил применение пенополистирола производства вашей компании в дорожном строительстве. Где этот продукт будет использоваться?

- Для строительства дорожных блоков одобрен сверхпрочный полистирол Geofoam. Мы стали единственным в России производителем этого продукта с государственным разрешением применения и реальным опытом применения технологии на строительных объектах. Кроме того, мы получили техническое свидетельство Минтранса России, что доказывает, что наша продукция безопасна и эффективна. Поясню, что это принятое во всем мире название блоков из пенополистирола повышенной прочности для применения в дорожном строительстве. Технология применяется для решения ландшафтных задач всех степеней сложности в различных странах уже более 40 лет. Теперь она, доказавшая свою эффективность, сможет активно развиваться и в России.

В соответствии с технической оценкой ФАУ «Федеральный центр нормирования стандартизации и технической оценки соответствия в строительстве» эти блоки могут применяться для использования в транспортном строительстве при возведении облегченных дорожных насыпей на участках слабых грунтов. Федеральный центр рекомендует несколько вариантов использования. Это могут быть насыпи автомобильных и железных дорог, подходы к устоям мостовых сооружений, насыпи на участках возможного образования оползней, ремонт оползневых участков насыпей, подпорные стенки, шумозащитные сооружения.

В Петербурге как раз реализуется один проект с применением этого материала - строительство продолжения Софийской улицы в Колпинском районе. Правда, мы столкнулись с тем, что отечественная строительная практика с такой методикой незнакома. Это огромная консервативная машина с большой инерцией в принятии каких-то новых методик. Это связано не только с особенностями мышления дорожных специалистов, но и с осознанием тех рисков, которые несет в себе любая малознакомая технология. Но мы верим в потенциал этого материала, в частности - на Северо-Западе и за Полярным кругом, потому что пенопласт бережет почву от промерзаний и не боится вечной мерзлоты. Кроме того, в ряде случаев это удешевляет проект до 40%.

- Где в мире это используется?

- В 2009 году мы были в Осло и поучились у скандинавских коллег тому, как они с помощью пенополистирола строят тоннели, набережные, мосты, дороги, развязки. Несколько лет назад в норвежской столице переделывали индустриальный район города: его решили превратить в рекреационную зону, где будут бизнес-центры, конференц-залы, зеленые островки, рестораны для деловых переговоров. Для этого нужно было убрать все предприятия и вывести дорожные полотна под пролив и озеленить территорию, после чего построить все задуманные здания. Проект, бесспорно, был очень амбициозным. Норвегия близка Петербургу и по климатическим параметрам, и по характеристикам почв. Пенопласт как раз позволяет делать все эти дороги и тоннели в нестабильных грунтах и там, где очень близко к поверхности подходят грунтовые воды.

- В 2009 году мы были в Осло и поучились у скандинавских коллег тому, как они с помощью пенополистирола строят тоннели, набережные, мосты, дороги, развязки. Несколько лет назад в норвежской столице переделывали индустриальный район города: его решили превратить в рекреационную зону, где будут бизнес-центры, конференц-залы, зеленые островки, рестораны для деловых переговоров. Для этого нужно было убрать все предприятия и вывести дорожные полотна под пролив и озеленить территорию, после чего построить все задуманные здания. Проект, бесспорно, был очень амбициозным. Норвегия близка Петербургу и по климатическим параметрам, и по характеристикам почв. Пенопласт как раз позволяет делать все эти дороги и тоннели в нестабильных грунтах и там, где очень близко к поверхности подходят грунтовые воды.

Еще один близкий нам пример - трасса Е-18: Крейгавон (Северная Ирландия) - Санкт-Петербург) и E-6 (Треллеборг (Швеция) - Финнмарк (Норвегия). На некоторых сложных участках этой трассы тоже применялся пенопласт. Спасаются этим материалом и японцы, у которых есть сейсмологически неблагоприятные районы.

Справка OK-inform

Согласно прогнозам специалистов, общий объем российского рынка теплоизоляционных материалов (ТИМ) в 2016 году составит 40 млн кубометров. Таким образом, падение рынка с момента начала кризиса - 2014 года - составит 20%. Наибольший удар кризиса ощутил на себе сегмент полимерной теплоизоляции: в этой области наблюдается наибольшее сокращение производственных мощностей. А вот наименьшее влияние кризисная ситуация оказала на сегмент каменной ваты: пока все игроки остались на рынке. В текущих условиях большинство производителей ТИМ либо отказались от планов по созданию новых мощностей или их расширению, либо перенесли их на более поздние сроки. По подсчетам специалистов, закрытие каждой производственной площадки производительностью 100-150 тысяч кубометров приводит к увольнению около ста человек. Дальнейшее развитие рынка ТИМ во многом будет зависеть от деятельности государства по реализации 261-ФЗ «об энергосбережении и о повышении энергетической эффективности», принятого в 2009 году, и активной популяризации энергоэффективного строительства в России.

Фото предоставлено пресс-службой компании.

-

Microsoft обновила минимальные системные требования для Windows 11

Microsoft обновила минимальные системные требования для Windows 11

-

Опубликован список бесплатных игр для PlayStation Plus в октябре

Опубликован список бесплатных игр для PlayStation Plus в октябре

-

Microsoft официально презентовала пять новых устройств серии Surface

Microsoft официально презентовала пять новых устройств серии Surface

-

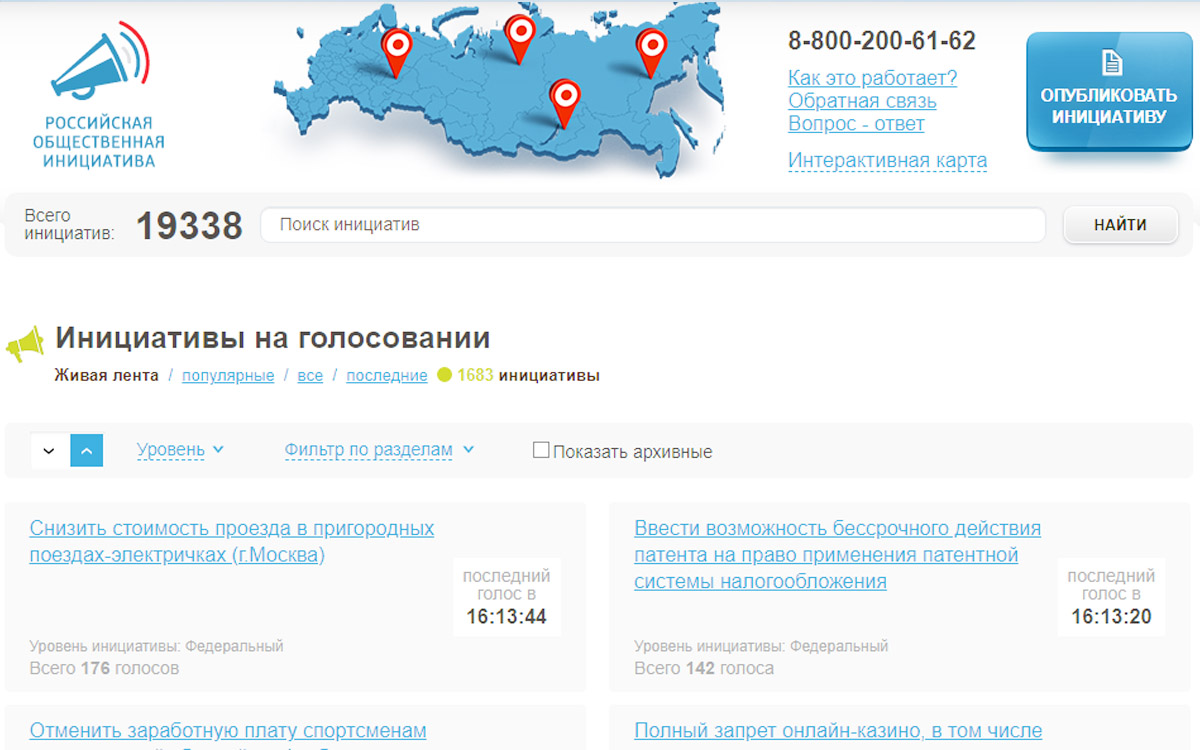

"ВКонтакте" и "Одноклассники" начали тестировать систему по поиску недостоверной информации

"ВКонтакте" и "Одноклассники" начали тестировать систему по поиску недостоверной информации

-

Опубликованы системные требования Far Cry 6

Опубликованы системные требования Far Cry 6

Человек города: Иван, битмейкер, 20 лет

Сколько стоит образование?

Человек города: Иван, битмейкер, 20 лет

Сколько стоит образование?

Сообщи о важном

Сообщи о важном